系统的处方前研究是制剂处方工艺开发的重要前提,它为化合物的成药性评估、产品的给药途径及剂型选择、处方工艺设计和质量控制提供重要依据,是开发安全、有效、质量可控的药品的坚实基础。

依托晶云集团在晶型筛选及固态表征领域强大的硬件条件和技术实力,基于对Molecule-Material-Medicine 的深入理解,晶云星空可为客户提供全方位的处方前研究服务,包括晶型筛选及固态表征、原料药理化及生物药剂学性质表征、原料药稳定性研究、原料药-辅料相容性研究、非临床动物给药处方开发等。我们的材料科学部门还能表征制剂的物理性质,并为处方工艺设计及疑难问题的解决提供切实的指导,从而为客户产品的全生命周期技术开发保驾护航。

旋转流变仪

激光粒径测试仪

真密度仪

晶云星空拥有一支具备了新药全生命周期制剂的开发经验的核心领导团队,在新化学实体(NCE)药品开发方面上拥有丰富的经验和深厚的见解。

在早期的开发中,我们没有采用“一刀切”的平台或“超级安慰剂”或快速粗略的“简单符合目标(FFP)”的制剂策略,而是在一开始就根据分子的目标治疗领域、适应症、治疗方案、剂量、现有的药代动力学和药效学数据、药物代谢、分子特征以及原料药的理化、生物药剂学特性,稳定性和机械性能等,制定了专门针对该分子的制剂开发战略。

然后根据对原料药和辅料的材料特性(如物理属性、机械特性、官能度和化学相容性)的深入理解设计制剂的配方和工艺流程。配方是根据剂量范围、载药量、辅料选择和每种成分的浓度,为制剂工艺流程精心设计的。

最后,在药品开发过程中,我们努力保持预期临床目标的长远视线(LOS),即把分子作为药品的目的作为所有相关决策的驱动因素。我们在关键里程碑之前会进行全面的风险评估,以指导实验研究的设计(DOE),从而了解选定的关键原料药和辅料性质,以及处方组成对产品关键质量属性(CQA)的影响、组分和工艺的相互作用、和关键工艺参数(CPP)对CQA的影响。这种广泛的知识空间(KS)使得我们在药品生产中,可以确定适合的可靠的设计空间(DS)和有效的控制策略(CS)。

综上所述,遵循“分子-材料-药品”即3M的药品开发理念,我们为分子量身设计和研发制剂,来满足其预期的临床需求,具有良好的生物利用度、稳定性、可制造性、患者依从性和监管的接受性,同时避免从早期开发到后期的重大制剂配方和工艺的变化。凭借晶云星空技术领导团队在制剂领域的丰富经验和专业知识,可以有竞争力的,经济,高效,和高质量完成以上所有工作。

药物只有在靶组织中达到合适的暴露量,才能起到预期的治疗效果,而又不造成明显的毒副反应。应根据原料药的理化及生物药剂学性质,选择恰当的剂型、给药途径及处方工艺。一般而言,普通口服固体制剂应能在胃肠道内快速崩解、溶出,进而被吸收,必要时可采用特殊的增溶技术手段以提高体内暴露量,如无定形固体分散(ASD)技术。

制剂产品需要在整个生产及效期内储存过程中保持良好的稳定性,符合产品质量标准及临床使用的要求。对于物理稳定性而言,原料药的固态形式、制剂的崩解时限等应保持稳定;对于化学稳定性而言,应不发生明显的降解,尤其是可能产生任何明显毒副反应的杂质应被控制在合适限度范围内;对于微生物学而言,产品应恰当包装并在合适条件下储存,避免微生物的滋生;只有物理、化学及微生物学性质保持稳定,才能保证制剂产品生物学性质的稳定,进而保证其安全性及有效性。

产品质量可能受到各种因素的影响,如:关键物料属性、关键工艺参数等的批间波动,以及产品生命周期内各种类型及不同程度的变更。制剂产品需通过合理的设计,基于风险评估的理念,对潜在的关键物料属性(CMA)和关键工艺参数(CPP)及其对产品关键质量属性(CQA)的影响进行充分的研究,并制定合理的控制策略,方能在整个产品生命周期内连续生产出高质量药品。

Molecule

Material

Medicine

>临床需求预设

>药代药动数据

>代谢机理信息

>毒副作用了解

>分子性质描述

>原料药固相和特性

>辅料的功能和属性

>原辅料相容稳定性

>处方物理机械性能

>处方与工艺匹配度

>以临床需求为设计驱动

>清楚处方和工艺的互动

>清楚物料对质量的影响

>清楚工艺对质量的影响

>明确药品生产控制策略

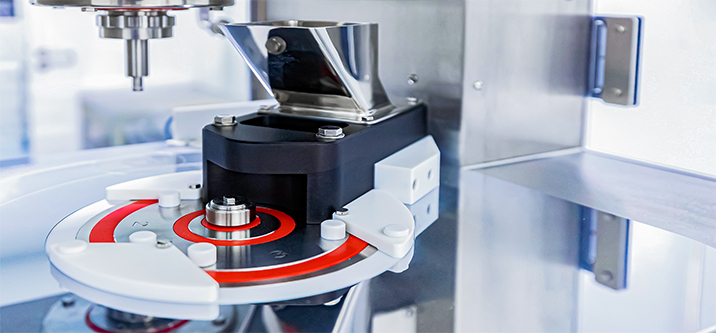

高贸区研发生产中心制剂GMP车间支持从0.5~100 kg的临床试验和小规模商业化制剂生产规模,总产能为8000万片/年。

桑田岛生产中心GMP车间支持从30~500 kg的商业化制剂生产规模

喷雾干燥机

热熔挤出机

胶囊分装机